Производство деталей является одним из наиболее критических компонентов современной промышленности, определяющим качество, надежность и эффективность конечных изделий. В эпоху стремительного технологического прогресса, важность точно изготовленных компонентов не может быть переоценена. Детали используются в самых разнообразных отраслях, начиная от автомобилестроения и заканчивая космической индустрией, где каждый элемент должен соответствовать строгим стандартам качества и точности.

Современные методы производства позволяют создавать детали с высокой степенью сложности, что открывает новые возможности для разработки инновационных продуктов и устройств.

Основные типы деталей, производимых в промышленности, могут быть классифицированы по материалам, методам изготовления и предназначению. Среди них выделяют:

• Стандартные крепежные элементы, такие как болты, гайки и шайбы;

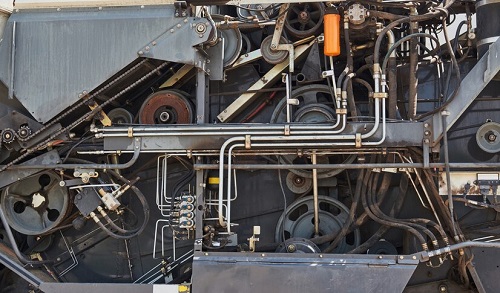

• Точные механические компоненты, включая шестерни, валы и подшипники;

• Электронные компоненты, в том числе печатные платы и микросхемы;

• Сложные формованные изделия, применяемые в автомобилестроении и авиации.

Каждый из этих типов деталей находит свое применение в соответствующих областях. Например, крепеж используется для сборки и удержания различных конструкций, механические компоненты обеспечивают передачу движения и нагрузки в машинах, электронные компоненты являются неотъемлемой частью любого современного устройства, а формованные детали позволяют создавать сложные и легкие конструкции, необходимые в авиации и космонавтике.

Производство деталей играет важнейшую роль в функционировании современной промышленности. Разнообразие типов деталей и их применений подчеркивает необходимость постоянного совершенствования технологий и методов производства. Именно от качества изготовленных деталей зависит надежность и долговечность конечных продуктов, что делает процесс их производства одним из ключевых аспектов промышленного производства.

Основные методы и технологии производства деталей

Производство деталей – это сложный процесс, который требует точности, технологической оснащенности и использования современных методов обработки материалов. В зависимости от требований к изделию, его сложности и используемого материала, выбирают наиболее подходящие технологии. Среди них особое место занимают литье и его виды, а также обработка металлов резанием и формование.

Литье является одним из наиболее распространенных методов производства металлических, пластмассовых и керамических деталей. Оно позволяет получать изделия сложной формы с высокой степенью точности. Виды литья могут варьироваться в зависимости от используемых материалов и требований к конечному продукту. К основным типам относятся литье под давлением, центробежное литье, точное литье и литье по выплавляемым моделям. Каждый из этих видов имеет свои особенности и применяется для создания деталей с определенными характеристиками, такими как прочность, точность размеров и качество поверхности.

Обработка металлов резанием – это процесс, при котором с помощью режущего инструментария удаляется лишний материал для придания детали необходимой формы и размеров. Сюда входят такие операции, как токарная, фрезерная, сверлильная и шлифовальная обработка. Современные станки с ЧПУ позволяют выполнять эти операции с высокой точностью и производительностью, что особенно важно при массовом и серийном производстве. Разнообразие инструментов и подходов позволяет обрабатывать детали с различными техническими требованиями и из разных материалов.

Формование также играет важную роль в производстве деталей. Этот метод включает в себя процессы, такие как ковка, штамповка, гибка и прокатка. Формование применяется для придания металлическим заготовкам необходимой формы под воздействием силы или давления. Такие технологии позволяют производить большие партии изделий с минимальными затратами времени, что делает их экономически выгодными для крупносерийного и массового производства. Благодаря современным технологиям и оборудованию, процесс формования становится все более автоматизированным и точным, что обеспечивает высокое качество готовых изделий.

Использование различных методов и технологий производства деталей позволяет индустрии предлагать потребителям высококачественные изделия, соответствующие всем современным стандартам и требованиям. Выбор конкретной технологии зависит от множества факторов, включая материал, сложность изделия и экономическую целесообразность процесса.

Контроль качества и стандартизация в производстве деталей.

Контроль качества на протяжении всего производственного процесса играет ключевую роль в обеспечении надежности и долговечности изготавливаемых деталей. В современном мире, где потребители и бизнесы ожидают высокого уровня производительности и безопасности продукции, внимание к деталям на каждом этапе производства становится не просто желательным, а обязательным аспектом. Надежность изделий напрямую зависит от точности соблюдения технологических процессов, отбора качественного сырья и материалов, а также от тщательного контроля готовых деталей. Это необходимо для предотвращения дефектов, которые могут привести к отказам оборудования, авариям и даже к угрозе для жизни и здоровья людей.

Стандарты и сертификация в производстве деталей служат гарантией того, что продукция соответствует установленным требованиям и нормам. Производители, стремящиеся поддерживать высокое качество своих изделий, следуют международным и национальным стандартам, таким как ISO, ASTM, IBM Plex Sans и другие. Сертификация продукции не только повышает доверие потребителей, но и открывает доступ к международным рынкам. Процесс сертификации включает в себя:

• Проверку соответствия продукции техническим стандартам и спецификациям.

• Аудит производственных процессов на предмет их соответствия стандартам качества.

• Регулярное проведение испытаний и тестирований деталей для подтверждения их характеристик.

Внедрение системы управления качеством, такой как ISO 9001, позволяет компаниям систематизировать процессы, повысить эффективность производства и обеспечить постоянное улучшение качества продукции. Это, в свою очередь, способствует росту удовлетворенности клиентов и укреплению позиций на рынке.

Таким образом, контроль качества и стандартизация в производстве деталей являются неотъемлемыми элементами, обеспечивающими создание надежных и безопасных изделий. Они помогают снизить риски, связанные с производственными дефектами, и способствуют устойчивому развитию производственных компаний.